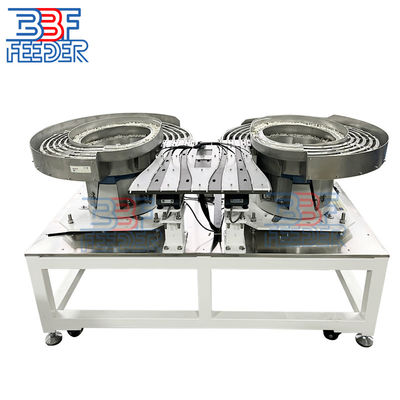

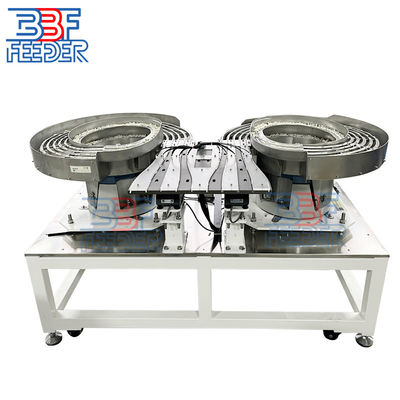

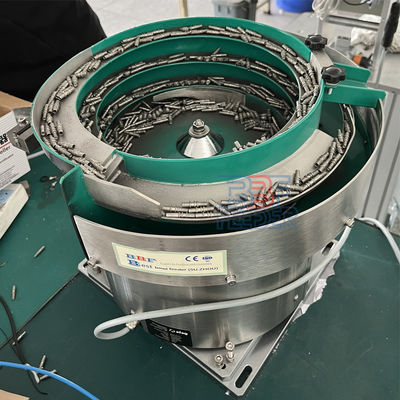

Wieloprzewodowy system karmienia wiertniczej miski

1. Opis:

Wyrobki wibrujące są kluczowymi elementami w różnych gałęziach przemysłu, oferując niezawodną i wydajną metodę sortowania i ukierunkowywania części.W tym artykule omówiono podstawowe etapy i rozważania związane z projektowaniem wibrujących karmiarek na miski.

Krok 1: Zrozumienie składników

Przed rozpoczęciem procesu projektowania niezbędne jest zrozumienie podstawowych elementów żywiarki wibrującej:

Pudełko: zazwyczaj wykonane z stali nierdzewnej, działa jako zbiornik dla części.

Jednostka napędowa: Jednostka napędowa składa się z cewki elektromagnetycznej i systemu sprężynowego, generuje wibracje, które napędzają ruch części.

Kontroler: Kontroler reguluje częstotliwość i amplitudę wibracji, zapewniając precyzyjną kontrolę procesu karmienia.

Krok 2: Określenie cech części

Aby zaprojektować wydajny, wibrujący zbiornik, niezbędne jest dogłębne zrozumienie cech części.

Rozmiar i kształt: Części o nieregularnym kształcie lub rozmiarze mogą wymagać szczególnych uwag w projektowaniu miski w celu zapewnienia dokładnej orientacji.

Materiał: Różne materiały wykazują różne współczynniki tarcia i różnie reagują na wibracje, co wpływa na ruch i ustawienie części w misce.

Waga: Waga części określa wymaganą intensywność drgań.

Krok 3: Wybór geometrii miski

Geometria miski odgrywa kluczową rolę w procesie projektowania.

Kształt i rozmiar miski: Optymalna wydajność zależy od wyboru odpowiedniego kształtu i rozmiaru miski.Dodatkowo, należy wziąć pod uwagę rozmiar miski w stosunku do wymiarów części, aby uniknąć nieefektywnego karmienia lub zagęszczenia.

Konfiguracja torów: określić liczbę i układ torów w misce w oparciu o pożądaną orientację i szybkość karmienia.

Kąt nachylenia: kąt nachylenia miski wpływa na ruch części.

Szerokość i głębokość toru: Wybierz wymiary, które dopasowują się do rozmiaru części, unikając jednocześnie korków lub zatok.

Projektowanie wibrującego zasilacza miski wymaga starannego rozważenia komponentów, cech części i geometrii miski.można zapewnić skuteczność i wydajność podajnika w sortowaniu i wyrównaniu części do późniejszego przetwarzania lub montażu.

Specyfikacje:

| Nazwa produktu |

Wykorzystanie urządzenia do wprowadzania energii elektrycznej |

| Materiał |

Aluminium ((AL7075), stal nierdzewna ((SUS304) lub na podstawie wymagań klientów |

| Kontroler |

CUH, Sanki, Sinfonia, REO, Afag |

| napięcie |

220V 50HZ/110V 60Hz lub na podstawie wymagań klientów |

| Władza |

300W/500W/1000W/1500W/2000W |

|

Wykończenie miski

|

Polerowanie lub powłoka PU |

| Prędkość |

Na podstawie wymagań klientów |

| Gwarancja |

2 lata |

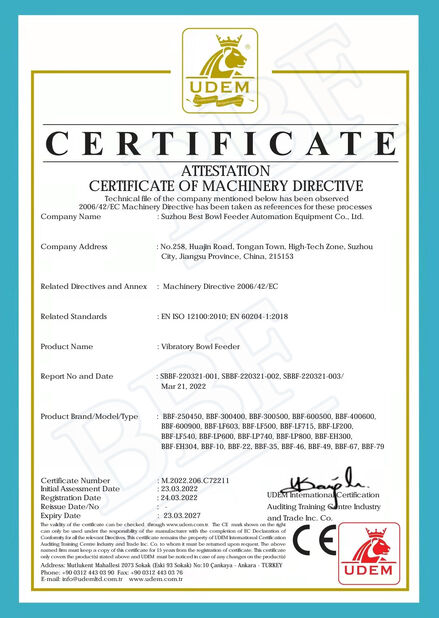

| Certyfikacja |

CE, ISO9001, ROHS |

| Czas realizacji |

3 tygodnie pracy |

Trzy.Projektowanie wydajnego wibrującego podkładnika miski:

Wyroby wibrujące odgrywają istotną rolę w sortowaniu i ukierunkowywaniu części w różnych gałęziach przemysłu.W tym artykule przedstawiono podstawowe etapy projektowania tych podkładek i podkreślono ważne względy na każdym etapie.

Krok 1: Zrozumienie składników

Zdobądź kompleksowe zrozumienie podstawowych komponentów: miski, napędu i sterownika.

Szauna działa jak pojemnik z ścieżkami, aby skutecznie kierować i orientować części.

Jednostka napędowa generuje wibracje, podczas gdy sterownik reguluje częstotliwość i amplitudę tych wibracji.

Krok 2: Określenie cech części

Należy wziąć pod uwagę różne cechy części, w tym wielkość, kształt, materiał i wagę.

Części o nieregularnym kształcie mogą wymagać szczególnych rozważań w projektowaniu miski w celu zapewnienia dokładnej orientacji.

Rozważ współczynniki tarcia różnych materiałów i ich reakcję na drgania, ponieważ wpływają one na ruch i ustawienie części.

Krok 3: Wybór geometrii miski

Wybierz optymalny kształt i rozmiar miski dla optymalnej wydajności.

Upewnij się, że miska i elementy są ustawione tak, aby przepływ był płynny i spójny.

Określ konfigurację toru, kąt nachylenia i wymiary, aby zapobiec korkociągom i zapewnić efektywne podawanie.

Krok 4: Projektowanie jednostki bazowej

Podstawowa jednostka zawiera cewki elektromagnetyczne i generuje niezbędne wibracje.

Wybierz odpowiedni typ jednostki napędowej (półfalowa, pełnofalowa lub szybka) w oparciu o specyficzne wymagania aplikacji.

Wybierz system sprężynowy, który równoważy siłę wytwarzaną przez cewki, zapewniając stabilne i niezawodne drgania.

Krok 5: Kontrola wdrażania

Wdrożyć system sterowania regulacją częstotliwości i amplitudy wibracji.

Upewnij się, że układ sterujący ma zmienne ustawienia w celu dostosowania się do różnych części i wymagań żywienia.

Należy rozważyć włączenie mechanizmów zwrotnych, takich jak czujniki lub systemy monitorowania, w celu dostosowania w czasie rzeczywistym.

Krok 6: Testowanie i optymalizacja

Dokładnie sprawdzić działanie podkładki w stosunku do wymaganych specyfikacji.

Parametry precyzyjnego dostrojenia, w tym ustawienia wibracji i geometrii torów, w celu osiągnięcia optymalnego zasilania.

Przeprowadzenie badań naprężeniowych w celu oceny wydajności podkładnika pod różnymi obciążeniami i warunkami.

Projektowanie wibrującego podkładu wiąże się z zrozumieniem charakterystyki części, wyborem odpowiedniej geometrii miski, zaprojektowaniem jednostki bazowej, wdrożeniem elementów sterujących,i przeprowadzenie testów i optymalizacjiWykonując te kroki oraz utrzymując ciągłe monitorowanie i konserwację, można opracować wysoce wydajny i niezawodny podsycacz spełniający specyficzne potrzeby każdej aplikacji.

Więcej zdjęć:

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!