Jakie krytyczne aspekty projektowe muszą być spełnione dla podajnika wibracyjnego używanego w środowiskach medycznych i farmaceutycznych?

Zastosowanie podajników wibracyjnych w sektorach urządzeń medycznych, farmaceutycznych i pomieszczeniach czystych wprowadza zestaw rygorystycznych wyzwań projektowych, które wykraczają daleko poza wymagania ogólnej automatyzacji przemysłowej. Kiedy obsługiwane komponenty obejmują systemy podawania leków, narzędzia chirurgiczne lub elementy sterylnych opakowań, nacisk przesuwa się z samej prędkości i niezawodności na sterylizację, brak zanieczyszczeń i ścisłą zgodność z przepisami. Kluczowe pytanie dla producentów obsługujących te branże nauk o życiu brzmi: Jakie konkretne względy projektowe i materiałowe muszą być skrupulatnie spełnione, aby zapewnić, że podajnik jest bezpieczny, zgodny z przepisami i niezawodny w użyciu w pomieszczeniach czystych z certyfikatem ISO i sterylnych środowiskach?

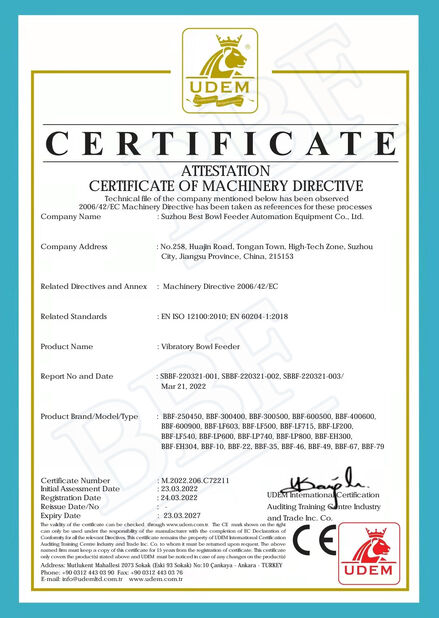

Projekt podajnika klasy medycznej lub farmaceutycznej musi być zgodny z kluczowymi standardami regulacyjnymi, często kierowanymi przez FDA (U.S. Food and Drug Administration) lub równoważne organy międzynarodowe, ze szczególnym uwzględnieniem identyfikowalności materiałów, możliwości czyszczenia i braku wydzielania cząstek.

1. Możliwość czyszczenia i dobór materiałów (stal nierdzewna 316L):

Podstawowym wymogiem jest to, że podajnik nie może być siedliskiem bakterii ani wydzielać cząstek, które mogłyby zanieczyścić produkt.

Materiał: Jedynym dopuszczalnym materiałem na misę i wszystkie wewnętrzne powierzchnie narzędzi, które stykają się z produktem, jest stal nierdzewna 316L. Gatunek ten jest preferowany w stosunku do stali nierdzewnej 304 ze względu na wyższą zawartość niklu i molibdenu, co zapewnia mu doskonałą odporność na korozję ze strony powszechnie stosowanych środków sterylizujących, środków dezynfekujących, a nawet łagodnych kwasów używanych do czyszczenia.

Wykończenie powierzchni: Powierzchnie muszą być skrupulatnie szlifowane i polerowane do bardzo drobnego wykończenia (często określanego jako mniej niż $0,4 mu text{m}$ Średnia chropowatość lub RA). To lustrzane wykończenie eliminuje mikroszczeliny i pory, w których mogą gromadzić się bakterie lub obce materiały i utrudnia czyszczenie.

Konstrukcja bez szczelin: Wszystkie szwy, narożniki i połączenia w misie i torze muszą być spawane metodą TIG, a następnie szlifowane i polerowane na gładko. Konstrukcja musi być wolna od szczelin, aby zapobiec uwięzieniu zanieczyszczeń, co sprawia, że czyszczenie i walidacja są proste i skuteczne. Przykręcane, niespawane sekcje narzędziowe, powszechne w podajnikach przemysłowych, są surowo zabronione.

2. Komponenty niewydzielające i niezanieczyszczające:

Siły wibracyjne inherentne w podajniku nie mogą powodować uwalniania obcych materiałów (zanieczyszczeń cząsteczkowych) do strumienia produktu.

Obudowa układu napędowego: Jednostka napędowa, która zawiera elektromagnes, sprężyny i okablowanie, musi być całkowicie uszczelniona w obudowie o stopniu ochrony IP (np. IP65 lub IP67). Zapobiega to uwalnianiu metalowego pyłu ściernego z mechanizmu napędowego i chroni wewnętrzną elektronikę przed trudnymi cyklami mycia.

Smary: Wszelkie elementy wymagające smarowania (np. siłowniki ucieczkowe lub pneumatyka) muszą używać wyłącznie smarów dopuszczonych przez FDA, przeznaczonych do kontaktu z żywnością, zapewniając, że jakikolwiek przypadkowy kontakt nie zanieczyści komponentów.

Powłoki ścierne: Stosowanie tradycyjnych powłok przeciwzużyciowych, które opierają się na twardych cząstkach (takich jak węglik wolframu), może być ograniczone ze względu na ryzyko wydzielania mikrocząstek. Jeśli stosowane są powłoki, muszą to być zwalidowane polimery niewydzielające, które nie reagują z produktem.

3. Integracja i funkcje walidacyjne:

Konstrukcja musi ułatwiać walidację regulacyjną (IQ/OQ/PQ) wymaganą przez przemysł farmaceutyczny.

Szybki demontaż i walidacja: Misa musi być zaprojektowana z funkcjami szybkiego odłączania bez użycia narzędzi. Umożliwia to operatorowi szybkie wyjęcie misy z jednostki napędowej w celu przeniesienia do autoklawu lub stacji czyszczenia na miejscu (CIP), minimalizując przestoje linii. Podajnik musi być zwalidowany jako zdolny do przetrwania powtarzalnych cykli sterylizacji (np. sterylizacja parą wysokotemperaturową lub chemiczna) bez uszkodzeń lub utraty strojenia.

Identyfikowalność: Wszystkie części, materiały i specjalistyczne procedury spawania muszą być w pełni udokumentowane i identyfikowalne do certyfikowanych świadectw hutniczych i wykwalifikowanego personelu, zapewniając kompleksowy ślad papierowy dla audytów regulacyjnych.

Zintegrowane monitorowanie: Zaawansowane podajniki farmaceutyczne zawierają wbudowane czujniki do ciągłego monitorowania amplitudy i częstotliwości wibracji, zapewniając, że proces pozostaje w zwalidowanych parametrach roboczych podczas całej serii.

Podsumowując, podajnik wibracyjny zaprojektowany dla środowisk medycznych i farmaceutycznych jest wysoce wyspecjalizowanym urządzeniem, w którym zgodność i czystość mają pierwszeństwo przed surową prędkością. Nacisk przesuwa się na absolutną czystość materiału (stal nierdzewna 316L), doskonałość powierzchni (wykończenie RA) i działanie niezanieczyszczające (uszczelnione napędy i komponenty przeznaczone do kontaktu z żywnością). Te rygorystyczne względy projektowe są niezbędne, zapewniając, że podajnik nie tylko niezawodnie obsługuje delikatne komponenty, ale także służy jako bezpieczne, sterylne ogniwo w kluczowym łańcuchu produkcyjnym nauk o życiu.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!